Case studies

事例紹介

製造現場における親水化ニーズとプラズマ処理の活用

製品の“接着不良”や“加工ムラ”を防ぐには濡れ性が重要。薬剤不要の大気圧プラズマ処理で、品質と歩留まりを両立します。

製造現場から寄せられる表面処理のご相談の多くは「親水化」に関するものです。

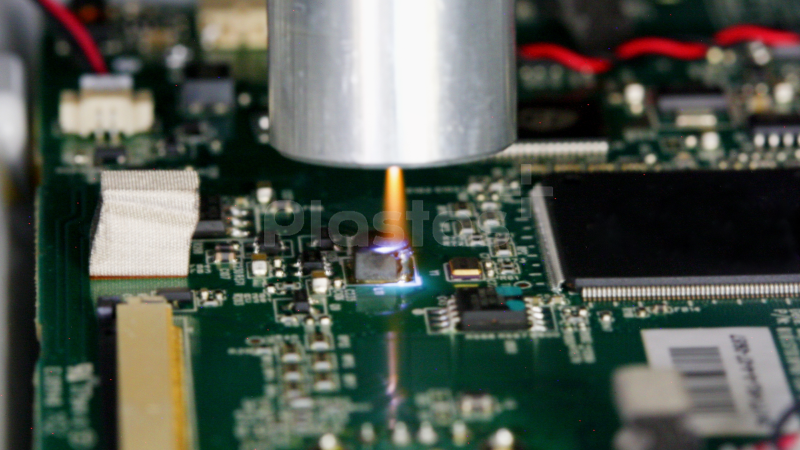

製造ラインでは「塗料がはじく」「接着剤がなじまない」といった状況が頻発。こうした“親水性の不足”は、製品の品質低下や歩留まり悪化を招く重大な課題です。

親水性が不足していると、接着剤やプライマーが弾かれて均一に濡れ広がらない、塗料やインキが斑点状に付着するなどの問題が発生します。例えば、印刷工程で“かすれ”や“斑点”が頻発したり、塗装のムラが出て再加工が必要になる、といったトラブルは現場の大きなストレスです。

親水性を確保することは、これらの不具合を防ぎ、歩留まり向上にもつながります。

従来の対策として、プライマーの塗布や有機溶剤によるウェット洗浄が採用されてきました。しかし、これらは溶剤管理や乾燥工程の手間、薬剤残渣のリスクが避けられず、効率面・安全面でも課題が残ります。

さらに近年は、カーボンニュートラルへの対応や人手不足の解消といった観点からも、薬剤レスで自動化に対応可能な技術の導入が求められています。

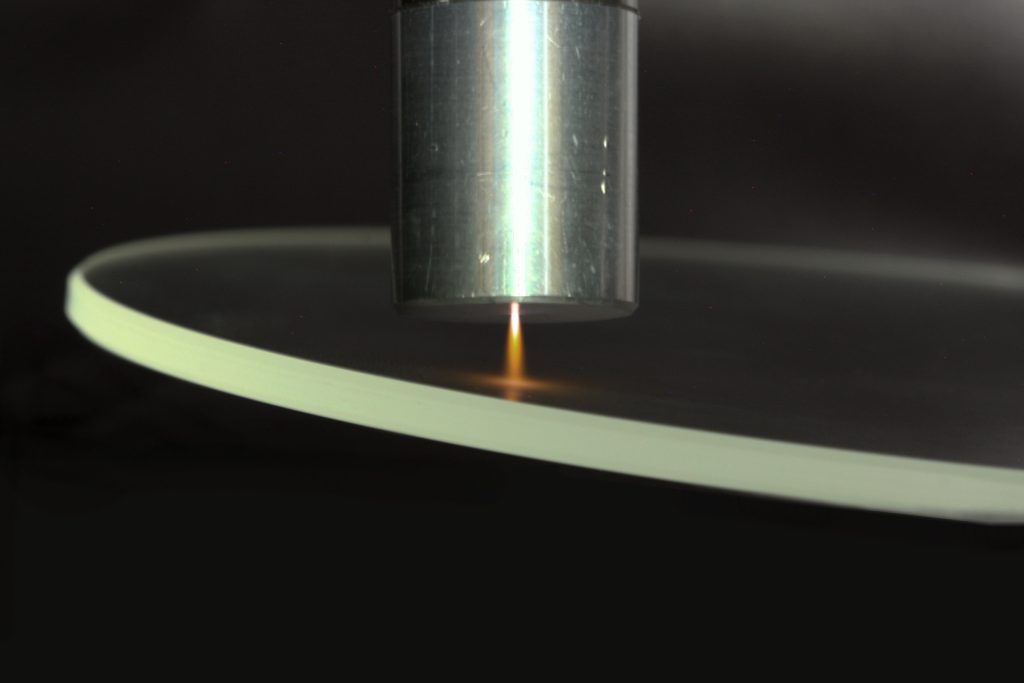

こうした背景のもと、大気圧低温プラズマを用いた表面改質が注目を集めています。

そこで注目されているのが、薬剤を使わずに親水化を実現する「大気圧低温プラズマ処理」です。自動化設備と組み合わせれば、人手不足にも対応しつつ、化学物質のリスクも抑えた“薬剤レス”な表面改質が可能です。

大気圧低温プラズマ処理は常温・大気圧下で行えるため、真空プロセスに比べ装置が簡便で、生産ラインへの組み込みも容易です。

結果として、品質向上と生産性改善、さらには環境負荷低減を同時に実現できます。

製造ラインで起こる「塗装ムラ」「印刷のかすれ」「接着不良」は、多くが“親水性の不足”によるものです。

プラスタスの大気圧低温プラズマ処理なら、薬剤不要で素材表面をしっかり親水化。塗工性や接着性を高め、製品品質を守ります。化学リスクを抑えた自動化対応で、歩留まり改善やカーボンニュートラル対応にも寄与します。

Plastas+では、お客様一人一人の対象とされる素材やご課題に寄り添って、最適なプラズマ処理条件をご提案します。

濡れ性の改善、接着性の安定化、塗装ムラの低減などに課題をお持ちの場合、プラズマ処理は有効な選択肢となり得ます。

まずは実験を通じて、効果をご確認ください。

関連記事

お問い合わせ

導入検討・お問い合わせはこちら