Case studies

事例紹介

素材別マルチガスプラズマ処理の事例|最適条件の探索と効果

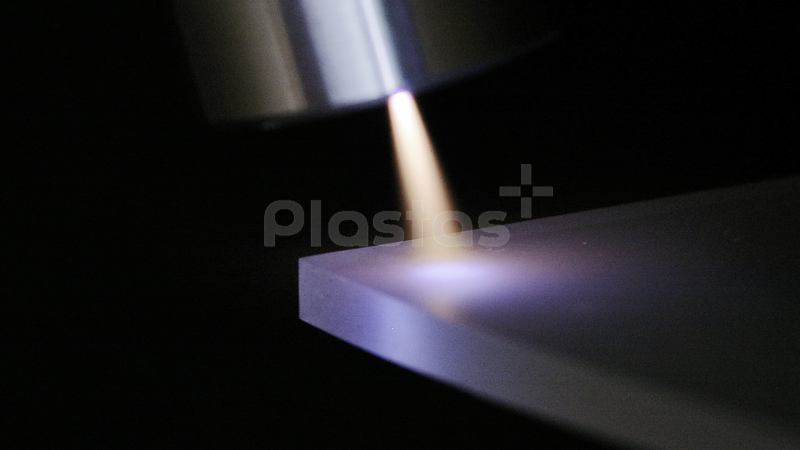

接着や濡れ性改善にお悩みの企業向け、マルチガスプラズマ処理。あらゆるガス種でのプラズマを利用した評価試験で、最適処理条件を導きます。

プラズマ処理をしたのに「素材によっては接着剤がはじかれる」「コーティングにムラが出る」といったトラブルは、ガス種選定が合っていない処理条件が原因かもしれません。

プラズマ処理における親水化効果は、使用するガスの種類によって大きく変化します。素材ごとに最適な処理条件を選択することが、製造品質や工程の安定化に直結します。

当社では複数のガス種を用いたプラズマ処理を比較し、素材ごとに最適な親水化条件を導き出す取り組みを行っています。

マルチガスなプラズマ技術によって、これまでに持ち込まれたサンプルは、すべて親水化することができました。

以下はその一例です。

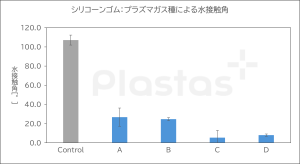

シリコーンゴムへの適用例

例えばシリコーンゴムでは、ガス種AやBを用いた場合、親水化はある程度向上するものの、水接触角は約40°に留まりました。一方で、ガス種CやDを選択した場合は、水接触角が未処理の約70°から20°以下に低下し、塗布ムラがほぼ解消されました。さらに、ガス種Cでは接着試験の結果、材料自体が破壊されるほどの高強度接着を実現でき、従来、難接着とされていたシリコーンゴムでも信頼性の高い接着性を確保できました。このように、最適ガス選定によるプラズマ処理は、単なる表面改質にとどまらず、製造品質の安定化と歩留まり改善に直結する重要な技術です。

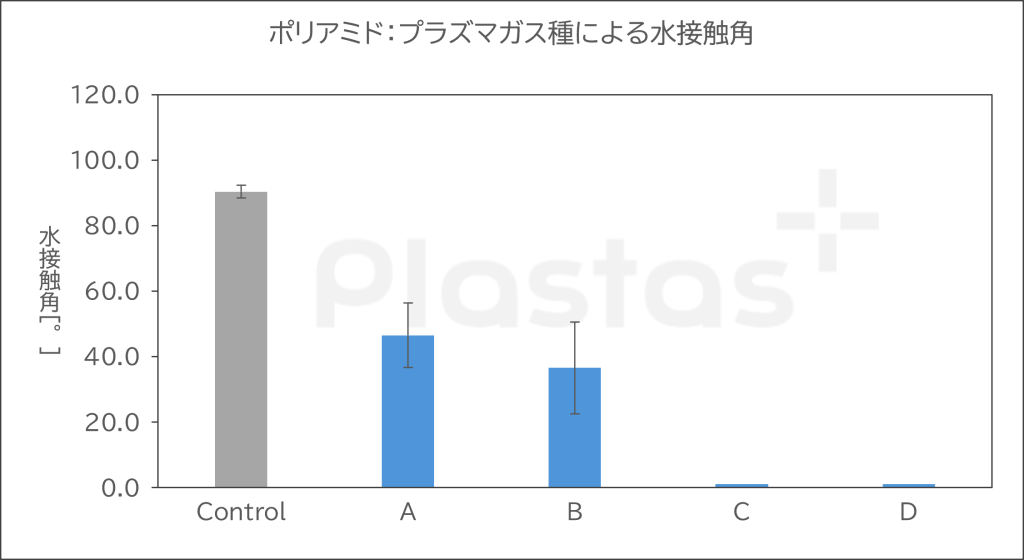

ポリアミドへの適用例

ポリアミドの場合も同様で、ガス種A・Bでは水接触角の低下が限定的で親水化が十分でない結果となりました。しかし、ガス種C・Dを使用した処理では水接触角が顕著に低下し、濡れ性と接着性が飛躍的に向上しました。これにより、量産ラインでの処理品質のバラつきを抑えつつ、効率的な工程設計が可能になりました。複数ガスを用いた条件最適化によって、難接着素材に対しても安定的な表面改質を実現できることが明確になりました。

マルチガスなプラズマの強みとメリット

-

1. 多彩なガス対応による柔軟な表面改質

Plastas+ のマルチガスプラズマ技術は、酸素・窒素・二酸化炭素・アルゴン・ヘリウム・空気およびその混合ガスを1台の装置で安定処理可能。素材に応じた最適条件での改質を実現します。

-

2. 薬剤不要・非接触処理で素材本来の特性を保持

薬剤を使用せず非接触で改質するため、素材の形状や強度を損なわずに濡れ性・接着性を向上。工程の自動化や安全性向上にも寄与します。

-

3. 難接着素材への対応力

薄膜・繊維・樹脂など、従来難しいとされていた素材でも、最適条件を選定することで高い親水化・接着性を確保できます。

-

4. 製造工程の安定化と歩留まり改善

最適条件による表面改質は、製造現場での品質バラつきを抑え、工程の安定化や歩留まり向上に直結します。

実用化への展望

マルチガスプラズマ処理は、医療機器、電子部材、自動車部品など、幅広い産業分野での応用が広がっています。すでに多くの企業からご相談をいただき、実際に導入いただいた実績も多数あります。

特に、コーティングや接着の不良に課題を抱える場合は、マルチガスの特長を活かして複数条件で評価試験を行うことで、最適な処理条件を設計できます。これにより、製造工程の安定化や歩留まり改善を実現できます。

関連記事

お問い合わせ

導入検討・お問い合わせはこちら