Case studies

事例紹介

マルチガスプラズマ技術の有効性|処理効果の最大化

Plastas+のマルチガス・大気圧低温プラズマ技術は、種々のガス対応で表面濡れ性・接着性を改善し、コスト削減と環境負荷低減を実現。導入事例も交えて効果を解説します。

Plastas+のマルチガス・大気圧低温プラズマ技術は、素材表面の濡れ性や接着性を改善する有効な手段として多くの業界で導入されています。

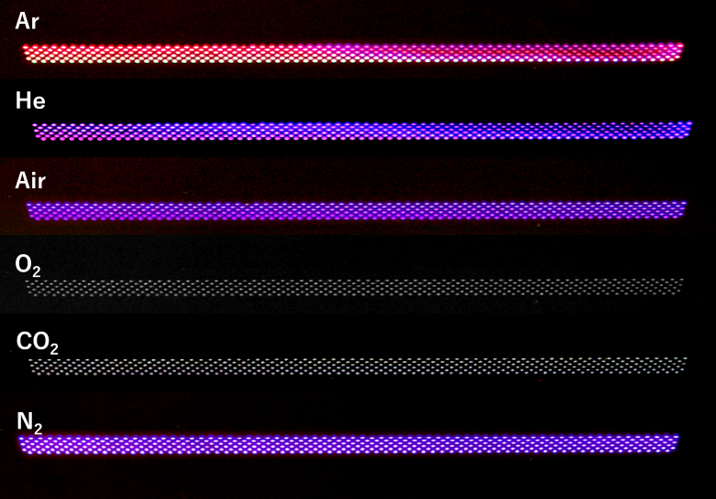

従来の大気圧プラズマは、従来の装置では利用できるガス種が限られ、素材や用途に応じた柔軟な処理が難しいという課題がありました。Plastas+ の大気圧低温プラズマはマルチガスに対応する大気圧プラズマ技術で、これらの制約を大きく超える技術です。例えば、窒素・酸素・二酸化炭素・アルゴン・ヘリウム・空気、さらにはそれらの混合ガスまで、1台の装置で複雑なパラメータ調整をすることなく、安定的にプラズマ化することが可能です。

多様な素材への適応力

プラズマ中の活性種は、使用するガスによって性質が異なります。例えば、次のような効果が期待されます。

-

● 酸化性ガス:有機汚染物質の分解除去、親水基導入

-

● 還元性ガス:酸化膜除去

このように、用途や素材ごとに最適なガスを選択できることが、マルチガス技術の大きな利点です。

コスト削減と運用の柔軟性

大気圧プラズマは、真空プラズマに比べてプラズマ密度が格段に高く、高速な表面改質が期待できます。

その一方で、利用可能な処理パラメータの選択範囲は真空プラズマより狭いという特性もあります。

このため、大気圧プラズマの処理効果を最大化するためには、発生させるプラズマのガス種、すなわちラジカル種を適切に選択することが重要です。

Plastas+ のマルチガス技術は、酸素・窒素・二酸化炭素・空気など多様なガスを安定的にプラズマ化できるため、素材や用途に応じた最適条件を見いだすことが可能です。

さらに、Plastas+ の大気圧プラズマでは必ずしもヘリウムやアルゴンなどの希ガスを使用する必要がないため、従来の希ガスを必要とする大気圧プラズマの発生方式に比べてランニングコストを大幅に抑制できる点も大きな利点です。

環境負荷の低減

マルチガスプラズマは薬剤を使わない表面改質技術であり、乾燥工程も不要です。

これにより、化学薬品の管理・残渣リスクを排除し、環境対応型の生産プロセスを実現します。

製造業が直面するカーボンニュートラルやサステナビリティへの要請に対しても、有効な解決策となります。

今後の展開

医療機器、自動車部材、エレクトロニクスなど、表面特性の制御が不可欠な分野では、マルチガスな大気圧低温プラズマ処理の需要は一層高まっています。

Plastas+ は、実際の使用環境に即した条件設定と評価試験を通じて、お客様の現場に最適なプロセスを提供します。

関連記事