プラズマ処理 導入前の基礎知識【2/2】

― 効果を最大化するために知っておきたい設備と条件 ―

プラズマ処理は、薬剤を使わずに素材表面を活性化し、濡れ性や接着性を大幅に改善できる技術です。

しかし、導入前の理解が不足すると「思ったほど効果が出ない」「時間が経つと戻ってしまう」といった問題に直面することがあります。

ここでは、装置導入時に見落とされがちなポイントと、効果を最大限に発揮するための考え方を整理します。

■ 装置選定で押さえておきたい基礎

プラズマ処理装置は大きく「真空プラズマ」と「大気圧プラズマ」に分かれます。

どちらも表面改質を目的としますが、処理環境・得意分野・必要な設備が異なります。

素材の形状や処理対象、工程への組み込み方まで見据えた総合判断が欠かせません。

● 真空プラズマ

密閉チャンバー内を減圧してプラズマを発生させる方式です。

真空ポンプやチャンバーなどの付帯設備を伴うため、装置構成はやや複雑になります。

一方で、減圧環境ではプラズマが部品内部まで行き渡りやすく、三次元構造や複雑形状のプラズマ処理に適しています。

また、外気や粉塵の混入が少なく、表面清浄度を求める

電子部品・半導体・光学レンズなどで採用されています。

処理はバッチ方式が中心で、スループット性よりも品質・精度を重視する分野には適しています。

● 大気圧プラズマ

大気中で処理できるため、装置構成がシンプルで設置性に優れています。

窒素・酸素などのガス供給と電源のみで稼働し、既存ラインへの後付けや連続処理が可能です。

研究開発から量産ラインまで幅広く採用されており、スピードと柔軟性を両立できます。

自動車の樹脂/金属複合部品、電子デバイスの接着前処理、医療機器の滅菌前処理、日用品容器の印刷密着改善など、

多様な業界で導入が進んでいます。

常圧環境では高密度の活性種が生成されやすく、短時間でも高い効果を得られる点も特徴です。

用途に応じてガス流量・照射距離・搬送速度などを最適化することが、処理品質を左右します。

■ よくある誤解と注意点

導入検討時に特に注意したいのが、「効果の評価方法」と「効果の持続性」です。

プラズマ処理による表面変化は肉眼では確認できず、通常は

接触角測定や表面分析(XPSなど)で定量・定性的に評価します。

関連記事

また、処理効果は時間とともに変化(経時変化)するため、素材や保管環境によって最適な後工程設計が異なります。

これを見落とすと、せっかくの効果を十分に発揮できない場合があります。

例えば、量産工程では、「処理から接着・塗布までのプロセス管理」が品質安定に直結します。

そのため、装置選定とプロセス設計を行うことが重要です。

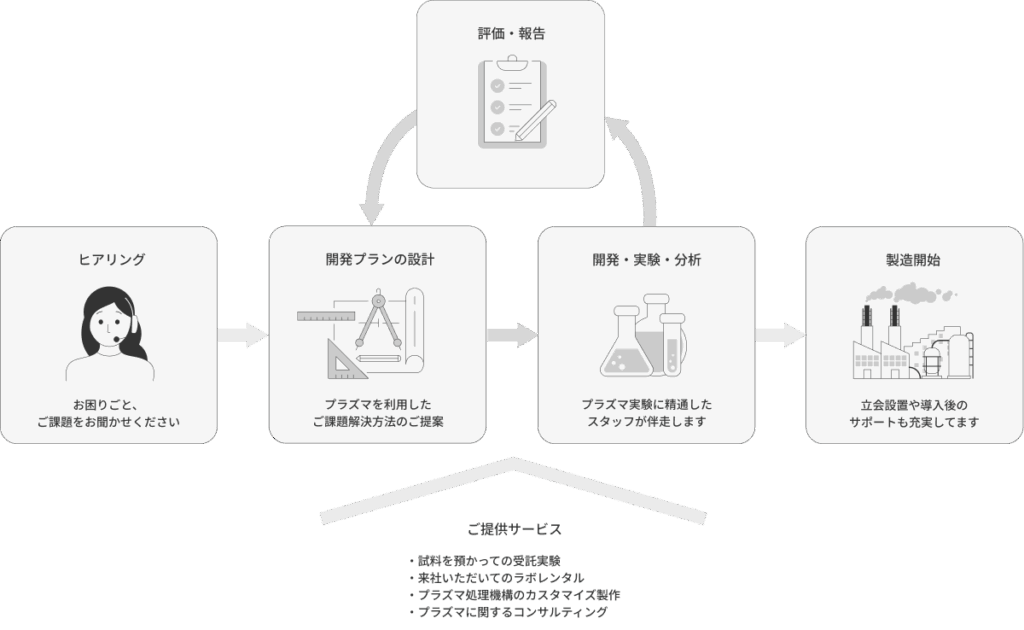

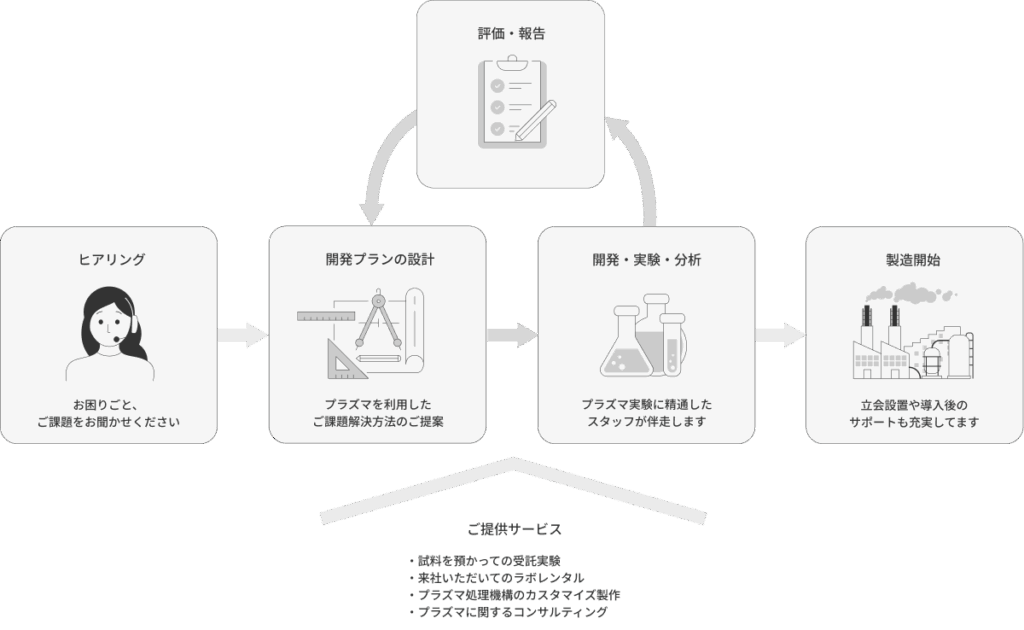

■ 導入を成功に導くポイント

プラズマ処理の本来の性能を引き出すには、装置方式・周辺設備・処理条件・後工程の整合性を理解し、

段階的に検証していくことが重要です。

単に装置を導入するだけではなく、「どのように使うか」まで設計することが成功の分かれ目です。

多くの企業では、初期段階で試験処理や条件評価を行いながら、徐々に最適化を進めています。

このプロセスにおいて、条件出しから実機評価、量産化までを一貫して支援できるパートナーを選ぶことが成果を左右します。

当社では、これまでに自動車、電子部品、医療機器、繊維、日用品業界など多様な分野で導入実績を重ねており、

材料特性に応じた最適条件の設計支援を行っています。

その経験を活かし、試験評価から量産工程へのスムーズな移行をサポートします。

■ まとめ

プラズマ処理は、環境負荷を抑えつつ高い改質効果を得られる有効な手段です。

ただし、処理環境や素材特性に対する理解なしでは、十分な成果を得ることはできません。

初期評価から量産工程への展開まで、確かな知見に基づいて進めることが成功の鍵です。

導入検討の際は、まずは試験処理による確認から始めることをおすすめします。

試験評価・装置選定・導入支援に関するご相談はこちらから。

導入検討・お問い合わせフォーム