PP(ポリプロピレン)の表面改質 ― 大気圧低温プラズマによる密着性・濡れ性の飛躍的向上

軽量・成形性・耐薬品性に優れるPP(ポリプロピレン)は、包装材や医療機器、電機部品など幅広い分野で使用されています。

一方で、PPは非常に疎水性が高く、表面改質を行わなければ印刷や接着が安定しにくい素材です。

プラスタスの大気圧低温プラズマ処理技術は、PPの表面に新たな官能基を導入し、短時間で高い密着性を実現します。

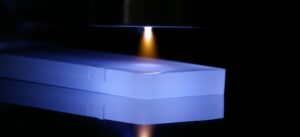

大気圧低温プラズマ処理によるPP表面の活性化

PPは炭化水素のみで構成される非極性樹脂であり、表面自由エネルギーが小さく、一般的な接着剤やインキとの濡れ性が低いという特性があります。

当社の大気圧低温プラズマを処理するとPPの濡れ性が大幅に向上します。

これは、PP表面に酸素・窒素などを含む極性官能基(–OH、–C=O、–COOHなど)が導入されることによる表面改質の効果と考えられます。

この表面改質によって表面自由エネルギーが上昇し、インキ・接着剤・コーティング材との密着性が飛躍的に向上します。

また、大気圧低温プラズマ装置は真空設備を必要とせず、既存ラインへの組み込みが容易です。

プラスタスの大気圧低温プラズマ装置はマルチガス対応のため、プラズマガス(酸素・窒素・二酸化炭素・空気・アルゴンなど)を自由に切り替えることで、多様なラジカル種を生成できます。

さらに、低温・非接触・放電損傷を与えないダメージフリー処理により、素材の機械強度や外観を損なうことなく改質効果を付与します。

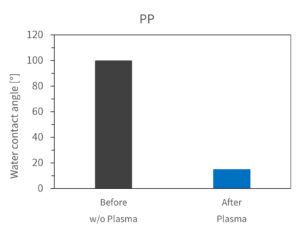

水接触角による改質効果の確認

未処理のPPは水接触角が約90〜100°と非常に疎水的ですが、大気圧低温プラズマ処理後には20°程度まで低下し、明確な親水化効果が得られます。

以下に、当社で実際に行ったPPサンプルの処理前後の水接触角変化を示します。

期待される効果の例

例① 医療用機器の印字品質改善

印字インキの密着不良を解決する目的で、PP製対象物に大気圧低温プラズマ処理。

従来のコロナ処理(グライディングアークプラズマ)では処理の均一性に課題があり、印刷不良が発生。

高速処理においても水接触角は50°以下に改善し、印字インキの密着性を向上。

例② 油性インキから水性インキへの工程変更

油性インキから水性インキへの切り替えにより印刷密着不良が発生。

大気圧低温プラズマを組み込み、印刷部分のみスポットで表面改質することで、水性インキの濡れ性が向上。

印刷密着性の大幅な改善が期待。

業界別の導入メリット

包装・ラベル印刷業界

導入メリット:印刷・ラミネートの密着安定化、水性インキ対応、生産効率向上

お問い合わせ例:「印刷がはがれる」「溶剤レス化で品質が不安定」

医療・衛生用品業界

導入メリット:接着剤や印字インキの密着・安定性向上

お問い合わせ例:「印字が消える」「接着不良で歩留まりが低下する」

電機電子・家電部品業界

導入メリット:塗装・印刷・接着の工程安定化、再生PP材への適用による品質均一化

問い合わせ例:「再生材で塗装が乗らない」「接着不良が多発」

開発・試験対応のご案内

当社では、PPをはじめとする樹脂部材に対し、

・表面改質効果の確認(接触角測定・表面分析)

・最適条件の検討(ガス種・出力・処理時間)

・実装を見据えたライン適用テスト

を一貫してサポートいたします。

PPをはじめとした樹脂素材の接着性や塗布性に課題をお持ちの方は、

まずは受託実験やラボレンタルなどの形で、最適な処理条件の検討や効果の確認を行ってみてください。

素材や用途に応じたプラズマ処理をご提案いたします。ぜひお気軽にご相談ください。