複雑形状の表面改質

-プラズマで形状・素材の課題を克服

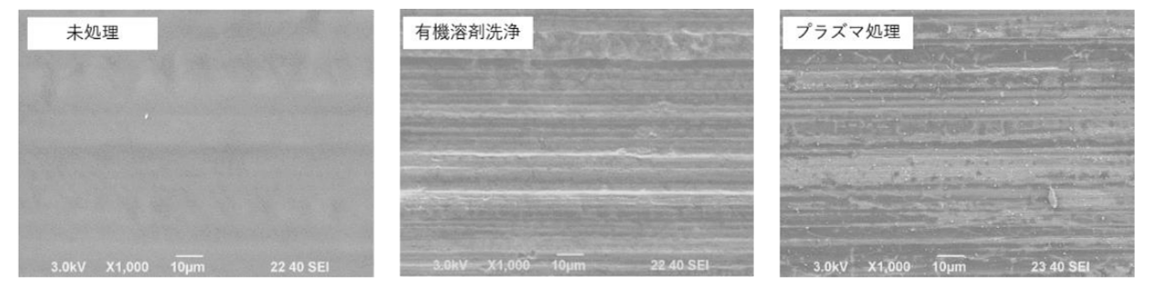

素材の形状が複雑であるほど、従来の洗浄や表面処理では十分な効果が得られず、工程の最適化が難しくなることがあります。

特に、細かな凹凸・入り組んだ流路・多孔質構造などは、表面の状態が製品性能に直結するにもかかわらず、処理方法が限られてきました。

Plastas は、これまで大気圧プラズマ・真空プラズマの両方で培った知見をもとに、素材の形状に合わせてプラズマそのものを“設計”する技術を発展させ、複雑形状でも均一で再現性の高い処理を可能にしています。

(1)背景 ― 複雑形状が抱える課題

凹部、細孔、曲面などを含む形状では、

・薬液が届きにくい

・プライマーや研磨による前処理ができない

・細部の処理ムラが発生しやすい

といった課題が生じます。

特に産業用途では、処理ムラが性能のバラつきに直結し、歩留まり低下にもつながります。

こうした背景から、形状によらず表面全体を均一に処理できないかとプラズマ処理のお問い合わせをいただくことが増えてきています。

(2)Plastas が できること

Plastasでは素材の種類だけでなく、形状・用途に応じて最適なプラズマ方式と電極構造を設計・実験のご提案を致します。

大気圧・真空という方式それぞれの強みを適材適所で組み合わせることも可能です。

● 大気圧プラズマ

ボトルなどの円筒状構造や、複雑な凹凸を持つ立体モデルにもプラズマを照射可能で、過去には国宝・瑠璃光寺五重塔を模したモデルに対しても、形状に合わせてプラズマを生成した実績があります。

▼ボトルをプラズマ処理した様子

▼国宝・瑠璃光寺五重塔を模したモデルをプラズマ処理した様子

● 減圧プラズマ

均一性の高さが特長で、三次元的な形状にも安定した処理を行える方式。

サンラインでは、大がかりな真空装置ではなく、簡易チャンバーを活用した“扱いやすい減圧プラズマ”も提案しています。

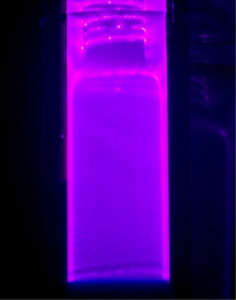

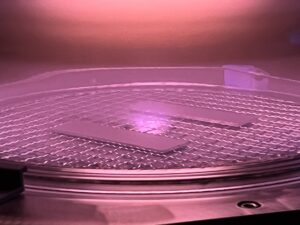

▼減圧プラズマ処理をした様子

Plastasでは、これまでに多岐にわたる形状で処理実績があり、これらを組み合わせることで、平面から複雑構造まで、表面改質を実現しています。

このように、素材だけでなく、対象形状に合わせたプラズマそのものの設計もできることが、当社の特長です。

(3)複雑形状に対するプラズマ処理の利点

対象の形状に合わせてプラズマを最適化することで、次のようなメリットが得られます。

・複雑形状でも均一な処理が可能

・細部に行き届く表面処理が可能

・薬液処理や研磨工程の削減

・工程安定化による品質向上

・装置の大型化を避けつつ、必要な改質効果を得られる

・素材の損傷を抑えた“やさしい処理”が可能

特に複雑形状部材では「形状ムラ=処理ムラ」になりやすいですが、プラズマを形状側に寄り添うように設計することで、この問題を大幅に緩和できます。

複雑な形状ほど処理が難しい―― そう思われがちですが、実際にはプラズマの設計次第で大きく可能性が広がります。Plastas では、試作段階の簡単な検証から、量産工程に合わせた装置導入まで、一貫してサポートしています。形状による制約でお困りの方は、ぜひ一度ご相談ください。素材・形状を問わず、課題に寄り添った最適な表面処理をご提案いたします。